Elektroroller Umbau von Bleiakkus auf unsere LiFePo4

Hier werden unsere Zellen vor eine neuen Herausvorderung gestellt. Wir haben einen Elektroroller mit 2KW Radnabenmotor von seinen Bleiakkus befreit und mit unseren LiFePo4 Zellen ausgestattet. Bei dem Roller handelt es sich um den Flex Tech eco-flash 2000, welcher ab Werk mit vier Bleivliesakkus mit je 12V und 38Ah ausgestattet ist. Somit 48V und 38Ah. Die vier Akkus wiegen zusammen ca.45 Kg! Der Platzaufwand ist dementsprechend hoch, wie auf den Bildern zu erkennen ist.

Unser LiFePo4 Akku wiegt hingegen nur 15,2Kg und beansprucht nur den halben Platzbedarf und das bei gleicher Leistung, wie der Blei-Akku!

Durch den hohen Peukert-Effekt (je höher der Entladestrom, umso geringer die Kapazität) bei Bleiakkus ist die Reichweite mit den Bleiakkus geringer als mit unserem LiFePo4 Akku, obwohl die Nennkapazität 8Ah höher ist (Serienakku = 38Ah, unser LiFePo4 Akku = 30Ah). Der Peukert-Effekt ist beim LiFePo4 Akku vernachlässigbar, wenn man ihn mit einem Bleiakku vergleicht.

Zusätzlich haben wir den E-Roller mit dem Cycle Analyst Bordcomputer ausgestattet, um nicht abhängig zu sein von dem eingebauten Voltmeter, dessen Aussagekraft über den Akkuzustand so genau ist, wie eine Sonnenuhr. Somit wissen wir immer, wie viel Reichweite wir noch mit der vorhandenen Akkukapazität noch haben.

Ein zusätzliches Highlight ist, das man beim Abbremsen sehen kann, wie der Elektroller diese Bremsenegie zurück in den Akku speist (rekuperiert) und wie hoch diese Energie ist. Lässt man den Roller vor einer roten Ampel ausrollen, indem man vom Gas geht, werden ca. 400 Watt (8Ampere) rekuperiert. Sobald man abbremst sogar mehr wie 500Watt (10Ampere).

Beim Laden des Akkus mit dem Ladegerät kann man mit dem Cycle Analyst genau sehen, wie hoch der aktuelle Ladestrom ist und wie der zuvor verbrauchte Strom zurückgezählt wird, bis die Kapazität wieder bei 100% steht.

Die Herausvorderung bei diesem Projekt besteht darin die hohen Entladeströme, welche in Spitze 70Ampere übersteigen können (der Controller regelt jedoch unter Vollast bei 50Ampere ab) und die Rekuperationsströme auf Dauer zuverlässig aus unserem LiFePo4 Akku abzugeben bzw. aufzunehmen.

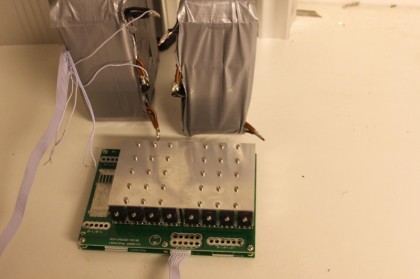

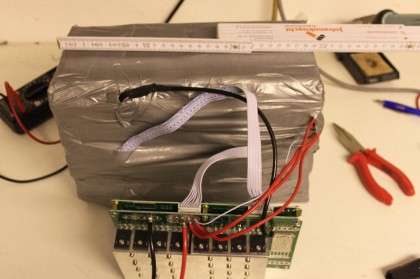

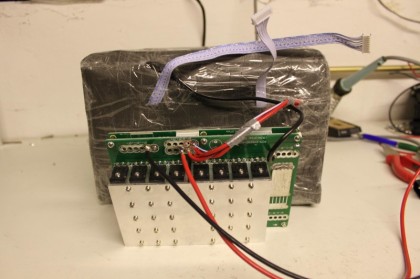

Hier sehen Sie das BMS (battery management system) welches wir für so einen leistungsstarken Akku benutzen. Es schützt die einenzelnen Zellen, vor Überstrom, Kurzschluß, Unterspannung, Überspannung und balanciert beim Laden die Zellen untereinander. Dieses BMS ist mit 40! leistungsstarken Mosfets ausgestattet und erlaubt einen dauerhaften Entladestrom von 100 Ampere. Spitzenströme von 500 Ampere sind kurzzeitig (10s) kein Problem.

Geschafft! Die ersten Probefahrten sind sehr vielversprechend. Der Eco-Flash 2000 hat dank der Gewichtsersparnis eine bessere Beschleunigung. Er hält die Geschwindigkeit, im Gegensatz zum Bleiakku, bis zum entladenen Akku. Mit dem Bleiakku nahm zum Entladeschlussende die Endgeschwindikeit ab. Mit einer Ladung sind 40-46km möglich. Die Rekuperation ist natürlich im Stadtverkehr höher, jedoch der Gesamtverbrauch durch das häufigere Beschleunigen auch.

In nur ca. 2 Sunden sind die Akkus mit unserem 15 Ampere Ladegerät wieder voll aufgeladen.

Beim Laden, oder wenn in der Fahrt ausgerollt, bzw. gebremst wird, zeigt der Bordcomputer in einem anderen Menü den Ladestrom, bzw. den Rekupe-rationsstrom an. Hier laden wir gerade den akku mit einem 3 Ampere Ladegerät über Nacht. Eine schöne Sache ist , dass der Leistungsmesswert (unten Links im Display zu sehen) beim Laden zurückgezählt wird. Sie haben z.B. 25Ah verbraucht und in der Fahrt wird der Ah-Wert weiter hochgezählt. Nun fahren Sie an Ihre Stromtankstelle und laden den Akku auf. Dabei wird dann der Ah-Wert zurückgezählt. Somit können Sie genau sehen, wie viele Ah noch geladen werden muß, bis der Akku wieder 100%ig vollgeladen ist.

25.11.2011: Nach gut 450km Laufleistung sind uns einige Geräusche bei Höchstgeschwindigkeit und Geradeauslauf aufgefallen. Bei so einem leisen Gefährt fällt einem ja fast alles auf. Somit haben wir zuerst die Radlager am Vorderrad vermutet und ausgetauscht. Es sind zwei Rillenkugellager in der Vorderradfelge verbaut. Bei den Lagern handelt es sich um Standardbauteile. Ein Lager ist ein 6201 und das andere ein 6301. Beide Radlager wurden durch hochwertige SNR Lager ersetzt.

Da das Geräusch zwar weniger, jedoch nicht gänzlich verschwunden war, haben wir uns an den Radnabenmotor am Hinterrad gewagt. Hier sind es auch zwei Radlager, welche ersetzt werden mussten. Das eine ist ein 6004 und das andere Rillenkugellager ein 6005.

Leider ist das störende Geräusch nicht gänzlich verschwunden. Bleiben ja nicht mehr viele Teile, welche so eine Unwucht und die damit auftretenden Geräusche verursacht. Die Reifen selbst, sind von minderere Qualität und haben deutlich erkennbare Unwucht. Vermutet haben wir auch schon eine Resonanzfrequenz des Motors selbst, da das Geräusch nur bei einer bestimmten Geschwindigkeit vorkommt. Komisch ist, dass bei gleicher Geschwindigkeit das störende Geräusch verschwindet, wenn man sich leicht in eine Kurve neigt. Na mal sehen. Wir bleiben dran.

11.04.2012: Nach gut 1200 problemlosen Kilometern unterziehen wir dem Cockpit eine Schönheitskur. Wir entfernen den original Tacho und setzen den C.A. am dessen Stelle hinter das Plexiglas. Der aufgesetzte C.A. sah optisch nicht gerade ansprechend aus.

Nachdem das Cockpit zerlegt und der C.A. von seiner alten Halterung befreit wurde, haben wir den C.A. hinter das Plexiglas gehalten und auf der Vorderseite des Plexiglases mit einem wasserlöslichen Edding die Position des Displays markiert. Das Display wurde daraufhin vermessen und auf eine selbstklebende Folie projiziert. Diese Folie wurde, angelehnt an den Markierungen, auf der inneren Seite des Plexiglases geklebt. Das Innere des Plexiglases wurde mit schwarz-matter Farbe lackiert.

Das Display des C.A. wurde wieder angeschlossen und im zusammengebauten Zustand hinter das Plexiglas gesetzt. Fixiert wird der C.A. mit der hinteren Tachobefestigung.

Da hinter dem Plexiglas die beiden Bedienknöpfe des C.A. nicht gedrückt werden können, wurde der nicht genutzte Alasserknopf auf der rechten Griffseite umfunktioniert und mit dem rechten Bedienknopf des C.A. parallelgeschlossen. Eine Einknopfbedienung ist mit dem C.A. problemlos möglich.